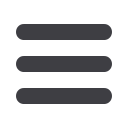

DER MANN FÜR DEN NOTFALL

Dennis Fröscher arbeitet in der Prozesssteue-

rung und gehört zur schnellen Eingreiftruppe

bei technischen Störungen. Er sagt: „Wenn es

akut ist, kommen wir auch mal nach Feier-

abend rein, aber unser Ziel ist natürlich, dass

erst gar keine Störungen auftreten.“

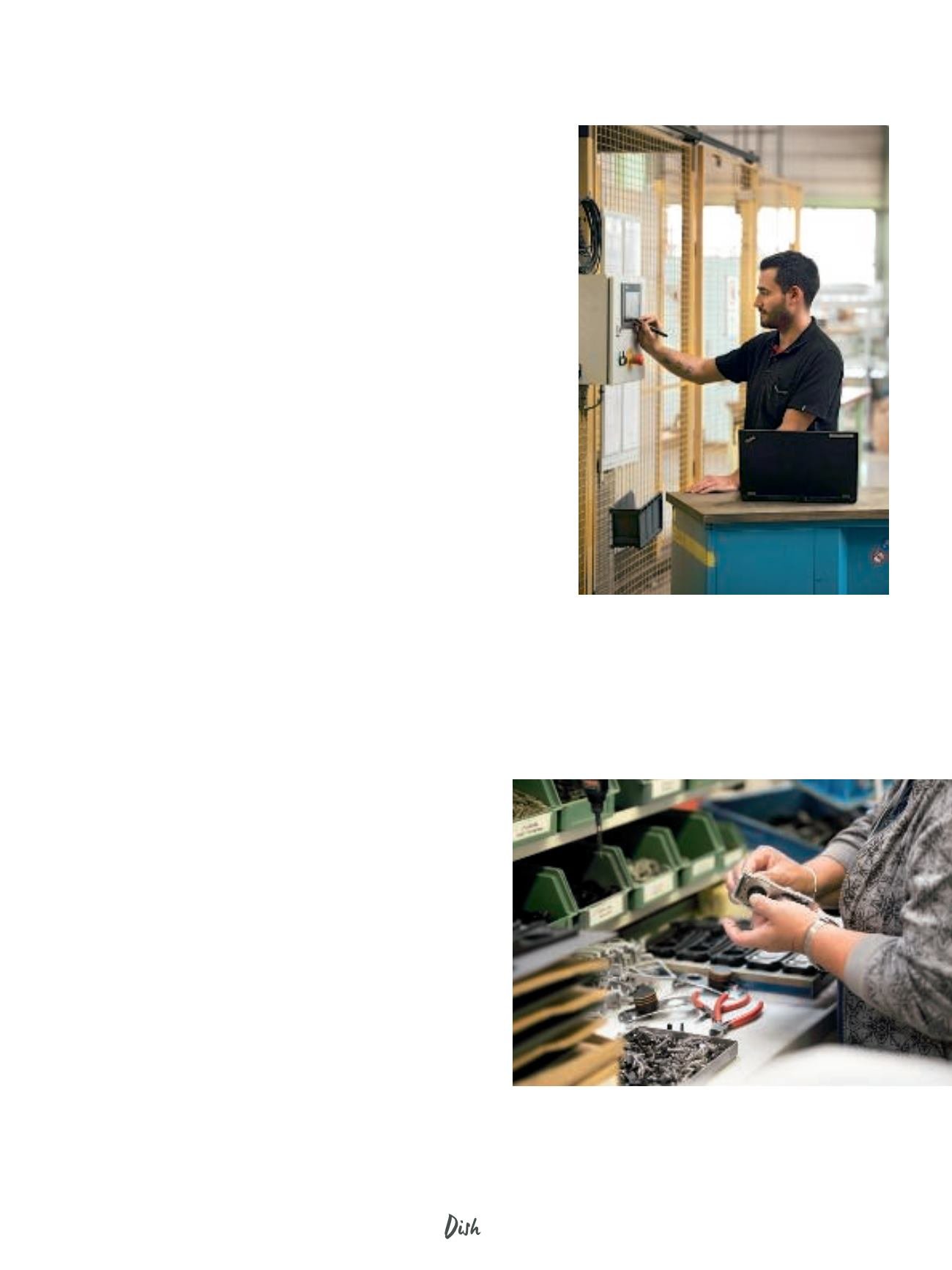

ECHTE HANDARBEIT

Der Griff eines Schnellkochtopfes besteht je

nach Modell aus bis zu 42 Einzelteilen, die von

Hand zusammengesetzt werden – eine filigrane

Arbeit, die hohe Konzentration erfordert.

E

ine der modernsten Fertigungsanlagen der Welt,

in der pro Tag bis zu 6500 Töpfe entstehen, ist der

Arbeitsplatz von Wolfgang Wiedmann. Seit 1981

ist der 61-Jährige Meister im Geislinger WMF Werk

und damit einer von insgesamt 180 Mitarbeiterinnen und

Mitarbeitern der Kochgeschirrproduktion. Jeder einzelne

wird gebraucht, denn obwohl in der Fertigungslinie vieles

von Robotern erledigt wird, gibt es etliche Arbeitsschritte,

die nur in Handarbeit umgesetzt werden können – für

höchste Sicherheitsstandards und Produktqualität.

Besonders stolz ist die Belegschaft auf die WMF Schnell-

kochtöpfe. Sie sind nicht nur mit zahlreichen Preisen

ausgezeichnet worden, sondern tragen auch das begehrte

TÜV-Siegel für geprüfte Sicherheit. Ihre außergewöhnlichs-

ten Merkmale sind die über viele Jahrzehnte entwickelte,

stetig verbesserte Verschlusstechnik und die Steuerung,

die im Griff steckt. „Das finden Sie so bei keinem anderen

Hersteller“, erklärt Wiedmann.

Das ausgeklügelte Griffsystem, das neben einem großen

Funktionsumfang für einfaches, schnelles und präzises

Kochen auch zahlreiche Sicherheitsfunktionen aufweist,

besteht aus über 40 Einzelteilen. Jeder Griff wird hier noch

von Hand zusammengesetzt – eine filigrane Arbeit, die

maximale Genauigkeit erfordert. Mit der gleichen Sorgfalt

kümmern sich die Mitarbeiterinnen und Mitarbeiter natür-

lich auch um die Herstellung des eigentlichen Topfes. Über

ein Dutzend fein aufeinander abgestimmte Arbeitsschritte

sind dafür notwendig. Dazu kommt die Kontrolle von un-

zähligen Qualitäts- und Sicherheitsmerkmalen, die penibel

eingehalten werden müssen.

VOM COIL ZUM FERTIGEN TOPF

Kaum zu glauben, wenn man das elegante Kochgeschirr in

den Händen hält: Das Ausgangsmaterial für jeden Schnell-

kochtopf ist ein nur wenige Millimeter dickes, zu langen

Spulen aufgerolltes Edelstahl-Band. Aus diesen sogenann-

ten Coils werden zunächst Ronden gestanzt – kreisrunde

Scheiben, aus denen später der Topfkörper geformt wird.

„Bereits hier kommt es auf allergrößte Präzision an“, erklärt

WMF Anlagenführer Kai-Uwe König, „denn bereits kleinste

Abweichungen können das Material beschädigen und

damit unbrauchbar machen.“

Im nächsten Schritt werden die gestanzten Ronden

unter einem Druck von bis zu 300 Tonnen tiefgezogen. So

erhält jeder WMF Topf seine Rohform. „Tiefziehverfahren

mit Edelstahl sind sehr anspruchsvoll“, erklärt Werks-

meister Wiedmann. „Damit das überhaupt funktioniert,

braucht es den richtigen Stahl.“ Speziell dafür hat WMF

bereits 1927 eine Chrom-Nickel-Edelstahl-Mischung ent-

wickelt und patentieren lassen: Cromargan®. Das Material

rostet nicht und verfügt über optimale Verformungswerte.

Das bedeutet, dass der Topfkörper gezogen werden kann,

ohne dass das Material Schäden davonträgt.

In einem der letzten Arbeitsschritte erhält der Rohkörper

ein weiteres wesentliches Qualitätsmerkmal: den Trans-

K NOW- HOW

by WMF

|

29